Der industrielle 3D-Druck hat sein Stadium als reine Experimentierplattform längst verlassen. Für moderne Unternehmen ist die additive Fertigung (AM) kein optionales Add-on mehr, sondern das technologische Fundament, um die Grenzen konventioneller Produktion zu sprengen. Dieser Leitfaden dekonstruiert die strategischen Vorteile und liefert das Framework für eine erfolgreiche Implementierung.

Inhalt

Additive Fertigung als Paradigmenwechsel in der Wertschöpfungskette

Die Integration additiver Verfahren markiert den Übergang von einer restriktiven, werkzeuggebundenen Fertigung hin zu einer agilen, funktionsgetriebenen Produktion. Wo früher die konstruktive Freiheit durch die Grenzen von Fräserradien oder Entformungsschrägen beschnitten wurde, rückt heute die Design-Optimierung in das Zentrum der Wertschöpfung. Wir erleben eine Evolution, die nicht nur die Herstellung von Bauteilen verändert, sondern das gesamte Geschäftsmodell von der Lagerhaltung bis zur Produktentwicklung neu definiert.

Status Quo: Von Rapid Prototyping zu Rapid Manufacturing

Lange Zeit war der 3D-Druck das Synonym für „Rapid Prototyping“ – die schnelle Erstellung von Anschauungsobjekten mit eingeschränkter mechanischer Belastbarkeit. Die technologische Reife heutiger Verfahren (SLS, SLA, FDM) hat diesen Fokus radikal verschoben.

Beim Rapid Manufacturing stehen nun End-Use-Parts im Vordergrund. Dank zertifizierter Hochleistungspolymere und metallischer Werkstoffe erreichen additiv gefertigte Komponenten heute mechanische Kennwerte, die den Vergleich mit Spritzguss oder Zerspanung nicht scheuen müssen. Der Fokus liegt nicht mehr auf der Form, sondern auf der Funktion unter Realbedingungen.

Resiliente Lieferketten: 3D-Druck als Puffer gegen globale Marktvolatilität

In einer Ära fragiler Lieferketten und unvorhersehbarer Logistikengpässe fungiert die additive Fertigung als strategischer Schutzschild. Anstatt auf Komponenten aus Übersee zu warten, ermöglicht der 3D-Druck die Dezentralisierung der Produktion.

- On-Demand-Fertigung: Ersatzteile werden genau dann produziert, wenn sie benötigt werden (Just-in-Time 2.0).

- Reduktion von Lead-Times: Die Zeitspanne von der Konstruktionsänderung bis zum physischen Bauteil schrumpft von Wochen auf Stunden.

- Standortvorteil: Unternehmen in Regionen wie Nordhessen nutzen lokale Kapazitäten in Kassel/Baunatal, um Transportwege zu eliminieren und die Souveränität über ihre Supply Chain zurückzugewinnen.

Nachhaltigkeitsmetriken: Reduktion des Carbon Footprint durch Materialeffizienz

Nachhaltigkeit ist im industriellen Kontext heute eine harte ökonomische Kennzahl. Die additive Fertigung bietet hier einen systemimmanenten Vorteil: das Material-Buy-to-Fly-Verhältnis. Während subtraktive Verfahren (Fräsen, Drehen) oft bis zu 90% des Rohmaterials als Abfall hinterlassen, verarbeitet der 3D-Druck nahezu exakt die Menge, die das fertige Bauteil benötigt.

Die Reduktion des Carbon Footprint resultiert aus drei Faktoren:

- Geringerer Ressourcenverbrauch: Minimaler Materialverschnitt durch schichtweisen Aufbau.

- Gewichtsoptimierung: Topologieoptimierte Bauteile benötigen weniger Energie in der späteren Anwendung (besonders relevant in Automotive und Aerospace).

- Local Sourcing: Kurze Wege reduzieren transportbedingte Emissionen massiv.

Die industrielle Skalierung: Implementierungsstrategien für Großunternehmen

Die Skalierung der additiven Fertigung in Konzernstrukturen scheitert selten an der Hardware, sondern meist an der prozessualen Einbindung. Während KMUs oft agiler agieren, benötigen Großunternehmen ein robustes Framework, um 3D-Druck von einer isolierten „Werkstattlösung“ in eine globale Produktionsstrategie zu transformieren. Der Fokus liegt hier auf der Systemintegrität und der Reproduzierbarkeit von Ergebnissen.

Vertikale Integration: 3D-Druck in PLM- und ERP-Systemlandschaften

Damit die additive Fertigung ihren Status als Prototyping-Insel verliert, muss sie integraler Bestandteil des digitalen Fadens (Digital Thread) werden. Die vertikale Integration bedeutet:

- PLM-Anbindung: Konstruktionsdaten (CAD) fließen nahtlos in die Vorbereitungssoftware (Slicer), wobei Metadaten zu Material und Prozessparametern im Product Lifecycle Management erhalten bleiben.

- ERP-Synchronisation: Die additive Kapazitätsplanung wird direkt im Enterprise Resource Planning abgebildet. Ein Druckauftrag ist kein manueller Prozess mehr, sondern eine automatisch generierte Fertigungsorder mit exakter Kostenstelle und Materialnachverfolgung.

- Interoperabilität: Ziel ist ein durchgängiger Datenfluss, der menschliche Fehlerquellen eliminiert und die Rückverfolgbarkeit (Traceability) jedes Bauteils garantiert.

Distributed Manufacturing: Dezentrale Produktion und digitales Ersatzteilwesen

Einer der disruptivsten Vorteile für Großunternehmen ist das Ende der physischen Lagerhaltung für C-Teile. Das Konzept des Digital Warehouse ermöglicht es, globale Bestände zu virtualisieren.

Anstatt Bauteile um den halben Globus zu verschiffen, werden verschlüsselte Druckdaten an dezentrale Fertigungsknoten – interne Standorte oder zertifizierte Partner wie Smart Additive – gesendet. Dies reduziert nicht nur Logistikkosten, sondern eliminiert das Risiko von Lieferkettenabrissen. Die Bauteile entstehen dort, wo sie benötigt werden, im Moment des Bedarfs.

Quality Assurance (QA): Standardisierung und Zertifizierung additiver Bauteile

Für Ingenieure in regulierten Branchen (Maschinenbau, Medizintechnik, Aerospace) ist die Qualitätssicherung die größte Hürde. Die industrielle Skalierung erfordert daher den Übergang von der empirischen Prüfung zur prozessbegleitenden Überwachung.

- Normkonformität: Orientierung an internationalen Standards wie DIN EN ISO/ASTM 52900.

- Reproduzierbarkeit: Jeder Druckjob muss die gleichen mechanischen Kennwerte liefern. Dies wird durch fest definierte Material-Parameter-Sätze und eine lückenlose Sensorüberwachung des Druckraums sichergestellt.

- Post-Processing: QA endet nicht beim Druck. Definierte Prozesse für das Support-Removal, das Tempern (Annealing) oder die Oberflächenveredelung sind essenziell für die Zertifizierung von Endbauteilen.

Skalierungseffekte: Vom Einzelstück zur hochflexiblen Serienfertigung

Die additive Serienfertigung bricht mit dem Gesetz der „Economies of Scale“ im klassischen Sinne. Während beim Spritzguss die Stückkosten durch hohe Werkzeugkosten initial extrem hoch sind, beginnt der 3D-Druck bei „Losgröße 1“ mit konstanten Kosten.

Die Skalierung im Großunternehmen erfolgt über Parallelisierung. Durch den Einsatz von Druckerfarmen und automatisierten Entpack-Stationen lassen sich hohe Ausstoßraten erzielen, ohne die Flexibilität zu verlieren. Dies ermöglicht die wirtschaftliche Produktion von Kleinserien und kundenindividuellen Anpassungen (Mass Customization), die mit konventionellen Methoden ökonomisch nicht darstellbar wären.

Engineering Excellence: Topologieoptimierung und Funktionsintegration

In der konventionellen Fertigung ist das Design oft ein Sklave der Herstellbarkeit. Wir konstruieren in Quadern, Zylindern und Platten, weil Fräser und Drehbetten dies verlangen. Die additive Fertigung bricht dieses Diktat. Engineering Excellence bedeutet heute, Bauteile nicht mehr für das Werkzeug, sondern ausschließlich für die einwirkenden Kräfte zu entwerfen.

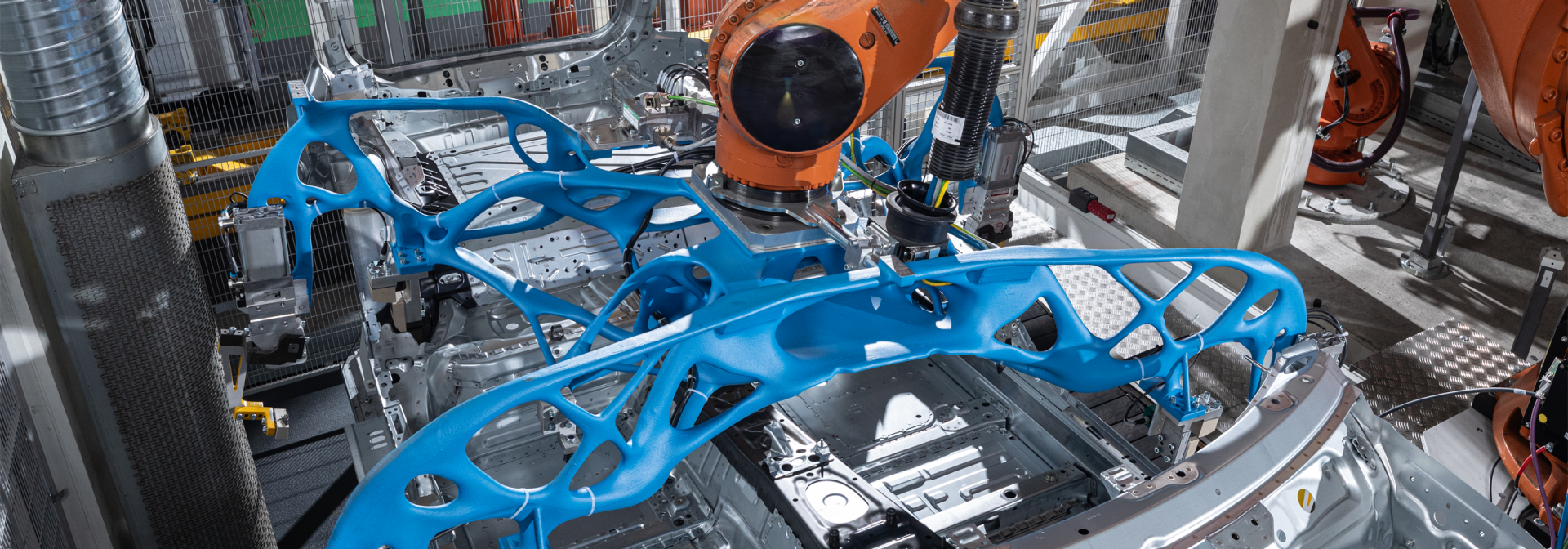

Bionisches Design: Maximale Steifigkeit bei minimaler Masse

Topologieoptimierung ist die mathematische Antwort auf die Frage: „Wo wird das Material wirklich benötigt?“ Mittels leistungsstarker Algorithmen und FEM-Simulationen (Finite-Elemente-Methode) werden Bereiche identifiziert, die keine Last tragen. Das Ergebnis ist ein bionisches Design, das oft an Knochenstrukturen oder Astgabelungen erinnert.

Diese organischen Geometrien bieten ein unerreichtes Verhältnis von Festigkeit zu Gewicht. Während klassische Konstruktionen oft überdimensioniert sind, um Sicherheitsmargen und Fertigungsgrenzen abzudecken, erlaubt der 3D-Druck die Realisierung von Gitterstrukturen (Lattices) und Hohlräumen, die mit zerspanenden Verfahren schlicht unmöglich wären.

Konsolidierung von Baugruppen: Reduktion von Montageaufwand und Fehlerquellen

Jede Schraubverbindung, jede Schweißnaht und jede Dichtung ist eine potenzielle Schwachstelle und ein Kostentreiber in der Logistik. Die additive Fertigung ermöglicht die Baugruppenkonsolidierung: Die Verschmelzung mehrerer Einzelteile zu einem einzigen, monolithischen Bauteil.

- Vorteil Montage: Wo früher zehn Teile gelagert, geprüft und montiert werden mussten, gibt es nun nur noch eine Artikelnummer.

- Vorteil Dichtigkeit: Integrierte Kühlkanäle oder Strömungsführungen benötigen keine externen Verbindungen mehr, was das Risiko von Leckagen gegen Null senkt.

- Vorteil Toleranz: Die Akkumulation von Fertigungstoleranzen entfällt, da das Bauteil „aus einem Guss“ entsteht.

Materialspezifische Konstruktion: Anisotropie und Belastungspfade verstehen

Ein exzellenter Ingenieur weiß, dass ein 3D-Druck-Bauteil kein isotroper Block ist. Bedingt durch den schichtweisen Aufbau weisen additive Komponenten oft eine Anisotropie auf – ihre mechanischen Eigenschaften variieren je nach Belastungsrichtung (besonders in der Z-Achse).

Das Verständnis dieser Belastungspfade ist entscheidend. Wir konstruieren so, dass die Hauptspannungsrichtungen optimal zu den Layern und den thermischen Schrumpfungsprozessen passen. Wer die Anisotropie ignoriert, produziert Ausschuss; wer sie beherrscht, nutzt sie zur gezielten Versteifung kritischer Zonen.

Case Study Maschinenbau: Effizienzgewinne durch radikale Gewichtsreduktion

In unserer Fallstudie für ein mittelständisches Maschinenbauunternehmen aus der Region Kassel konnten wir die Theorie in messbare Erfolge verwandeln. Die Herausforderung: Ein Greiferarm für eine Hochgeschwindigkeits-Verpackungslinie war zu träge und verursachte Vibrationen.

Durch konsequente Topologieoptimierung und den Einsatz von kohlenstofffaserverstärkten Polymeren konnten wir:

- Das Gewicht um 42 % reduzieren, was die Taktzeit der Anlage um 15 % steigerte.

- Die Teileanzahl von 7 auf 1 reduzieren, wodurch die jährlichen Montagekosten massiv sanken.

- Die Betriebsfestigkeit erhöhen, da Spannungsspitzen durch die bionische Formgebung harmonisiert wurden.

Dieses Beispiel zeigt: Der 3D-Druck ist kein Ersatz für klassische Verfahren, sondern ein Upgrade für High-End-Anwendungen, bei denen jedes Gramm und jede Sekunde zählt.

Wirtschaftlichkeitsanalyse: Der Business Case für additive Serienfertigung

Die Investition in additive Fertigungsverfahren wird oft fälschlicherweise rein auf die Stückkosten reduziert. Wer 3D-Druck jedoch nur als Substitut für eine Fräse betrachtet, übersieht den eigentlichen Hebel. Ein valider Business Case betrachtet die gesamte Wertschöpfungskette – von der entfallenden Werkzeuginvestition bis zur radikalen Reduktion der Lagerhaltungskosten.

Total Cost of Ownership (TCO): Verborgene Kosten und Einsparpotenziale

Ein realistischer Kostenvergleich muss über den reinen Material- und Energieeinsatz pro Druckstunde hinausgehen. Die Total Cost of Ownership im 3D-Druck beinhalten Faktoren, die in der konventionellen Kalkulation oft „unter dem Radar“ fliegen:

- Wegfall der Werkzeugkosten: Während beim Spritzguss Initialkosten von fünf- bis sechsstelligen Beträgen für Formen anfallen, beginnt der 3D-Druck bei Null.

- Lager- und Obsoleszenzrisiko: Additive Fertigung ermöglicht „Produktion auf Abruf“. Das bindet kein Kapital in physischen Beständen und eliminiert die Kosten für die Entsorgung nicht benötigter Teile.

- Design-Iterationen: Änderungen am Bauteil kosten im 3D-Druck lediglich ein paar Minuten in der CAD-Software – beim Spritzguss bedeutet es oft ein neues, teures Werkzeug.

Break-Even-Analyse: Stückzahlvergleich zum Spritzguss und zur Zerspanung

Der wirtschaftliche „Sweet Spot“ des 3D-Drucks liegt in der Komplexität und bei kleinen bis mittleren Losgrößen. Die Break-Even-Analyse zeigt eine klare Grenze: Da die Kosten pro Bauteil bei der additiven Fertigung nahezu konstant bleiben (unabhängig von der Stückzahl), ist sie bei geringen Volumina unschlagbar.

- Gegenüber Zerspanung: Bei komplexen Geometrien ist 3D-Druck oft ab dem ersten Teil günstiger, da keine teuren Rüstzeiten und kein massiver Materialabfall anfallen.

- Gegenüber Spritzguss: Hier entscheidet die Losgröße. Je nach Komplexität liegt der Break-Even-Point heute oft bei einigen hundert bis tausend Einheiten. Mit steigender Druckgeschwindigkeit verschiebt sich diese Grenze kontinuierlich nach oben.

Time-to-Market: Reduktion von Opportunitätskosten durch schnelle Iterationen

In volatilen Märkten ist Zeit die härteste Währung. Wer als Erster liefert, sichert sich Marktanteile. Die additive Fertigung reduziert die Time-to-Market drastisch, da die Phase des Werkzeugbaus komplett entfällt.

Wir sprechen hier von der Vermeidung massiver Opportunitätskosten: Wenn ein Maschinenbauer sechs Wochen auf ein Guss-Ersatzteil wartet, steht die Produktion still. Ein 3D-gedrucktes Funktionsteil ist innerhalb von 24 bis 48 Stunden einsatzbereit. Dieser Geschwindigkeitsvorteil lässt sich direkt in Cashflow und Kundenzufriedenheit umrechnen.

Investitions-Roadmap: CapEx vs. OpEx in der additiven Strategie

Unternehmen stehen vor der Wahl: Eigenes Equipment anschaffen (CapEx) oder auf externe Expertise setzen (OpEx).

- CapEx (Eigeninvestition): Lohnt sich nur bei konstant hoher Auslastung und vorhandenem Inhouse-Know-how für Wartung und Prozessüberwachung.

- OpEx (Service-Modell): Die Zusammenarbeit mit einem spezialisierten Partner wie Smart Additive bietet sofortigen Zugriff auf High-End-Technologie ohne Investitionsrisiko. Unternehmen profitieren von der Lernkurve des Experten und können ihre additive Strategie skalieren, ohne die eigene Bilanz mit Anlagevermögen zu belasten, das technologisch schnell veraltet.

Industrielle Anwendungsszenarien im modernen Maschinenbau

Die Integration von Additive Manufacturing (AM) in die bestehende Produktion ist kein Selbstzweck, sondern folgt klaren wirtschaftlichen und technischen Notwendigkeiten. Während klassische Verfahren wie Fräsen oder Gießen bei hohen Stückzahlen ihre Stärken ausspielen, punktet der 3D-Druck durch Flexibilität und Funktionsintegration.

On-Demand Ersatzteilversorgung: Obsoleszenzmanagement neu gedacht

In Branchen mit langen Maschinenlaufzeiten (z. B. Schienenfahrzeuge, Energietechnik oder Anlagenbau) ist die Beschaffung von Ersatzteilen nach 20 oder 30 Jahren eine enorme Herausforderung.

- Das Problem: Originalformen existieren nicht mehr, Mindestabnahmemengen bei Gießereien sind zu hoch oder der ursprüngliche Lieferant ist insolvent (Obsoleszenz).

- Die Lösung: Das „Digital Warehouse“. Anstatt physische Teile teuer zu lagern, werden digitale Datensätze (CAD-Modelle) vorgehalten.

- Vorteil: Ersatzteile werden lokal und exakt dann gedruckt, wenn sie benötigt werden. Das reduziert Lagerkosten gegen Null und eliminiert lange Lieferzeiten.

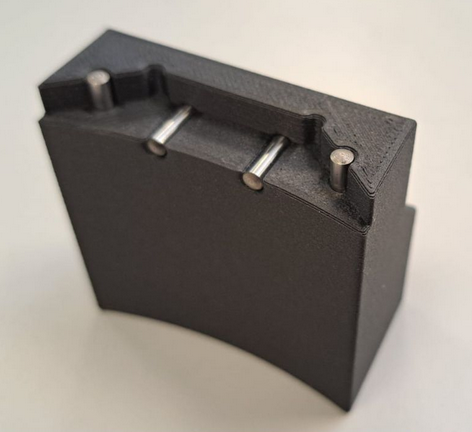

Vorrichtungsbau: Individuelle Montagehilfen und Betriebsmittel

Der Vorrichtungsbau ist oft der „Hidden Champion“ der industriellen 3D-Druck-Anwendung. Hier geht es nicht um das Endprodukt, sondern um Werkzeuge, die dessen Herstellung erst ermöglichen.

- Anwendung: Bohrschablonen, Greifer für Industrieroboter oder Montagehalterungen, die exakt an die Geometrie eines Werkstücks angepasst sind.

- Gewichtsvorteil: Durch den Einsatz von Polymeren statt Aluminium oder Stahl werden Werkzeuge deutlich leichter. Das schont die Ergonomie für Mitarbeiter und erlaubt schnellere Bewegungszyklen bei Robotern.

- Geschwindigkeit: Eine komplexe Vorrichtung kann über Nacht gedruckt werden, statt Wochen in der internen Werkzeugmacherei zu blockieren.

„Wussten Sie schon? Viele Montagehilfen lassen sich innerhalb von 24 Stunden realisieren. Fragen Sie uns nach einem Musterbauteil für Ihren Betrieb.“

Implementierung: Von der Potenzialanalyse zur operativen Exzellenz

Die Einführung additiver Fertigung ist kein rein technisches Projekt, sondern ein Change-Management-Prozess. Die Beratung vor Ort stellt sicher, dass die spezifischen Fertigungsbedingungen und bestehenden Maschinenparks (z. B. in der lokalen Automobil- und Zulieferindustrie) optimal berücksichtigt werden.

Bauteilaudit: Methodik zur Identifikation additiv-fähiger Komponenten

Nicht jedes Bauteil ist für den 3D-Druck geeignet. Ein systematisches Audit filtert das Portfolio nach zwei Kriterien:

- Technische Eignung: Kann die Geometrie gedruckt werden? Erlauben die Materialanforderungen (Festigkeit, Hitze) den Einsatz von AM?

- Wirtschaftlicher Hebel: Bietet der Druck einen Mehrwert? (z. B. Gewichtsreduktion, Funktionsintegration oder schnellere Verfügbarkeit).

Tipp: Starten Sie mit „Low Hanging Fruits“ – Bauteilen mit hoher Komplexität, aber geringem Volumen.

Make-or-Buy-Entscheidung: Strategische Auswahl von Dienstleistungspartnern

Unternehmen müssen entscheiden, ob sie eine eigene Fertigung aufbauen oder auf externe Expertise setzen:

- Buy (Dienstleister): Ideal für den Einstieg, für High-End-Materialien oder bei schwankender Auslastung. Es schont das Investitionskapital (CAPEX).

- Make (Inhouse): Sinnvoll bei sensiblen Daten (IP-Schutz), sehr hoher Bauteilfrequenz oder wenn der 3D-Druck zum Kern-Know-how der Produktentwicklung werden soll.

Qualifizierung: Know-how-Aufbau in Konstruktion und Fertigung

Die größte Hürde ist oft das „alte“ Denken. Ingenieure müssen lernen, für die additive Fertigung zu konstruieren (Design for Additive Manufacturing – DfAM).

- Topologieoptimierung: Material nur dort einsetzen, wo Kräfte wirken.

- Umdenken: Weg von der spanenden Bearbeitung (was nehme ich weg?) hin zur additiven Logik (was füge ich hinzu?).

Roadmap: In 5 Schritten zur additiven Transformation im Mittelstand

Ein bewährtes Phasenmodell für die Integration:

- Scoping & Screening: Identifikation der ersten 5–10 Pilot-Bauteile.

- Proof of Concept: Erstellung von Prototypen und mechanische Validierung.

- Prozessintegration: Festlegung von Qualitätsstandards und Post-Processing-Workflows.

- Skalierung: Entscheidung über Maschineninvestitionen oder feste Rahmenverträge mit Dienstleistern.

- Kultureller Roll-out: Schulung der gesamten Belegschaft zur Identifikation neuer Potenziale.

Haben Ihre Bauteile 3D-Druck-Potenzial?

Vom Vorrichtungsbau bis zum industriellen End-Use-Part – wir zeigen Ihnen, wie Sie 3D-Druck als echten Wettbewerbsvorteil im Maschinenbau etablieren. Starten Sie jetzt mit einer fundierten Potenzialanalyse

Weitere Blogartikel

3D-Druck & Lebensmittel: Was wirklich lebensmittelecht ist und was nur so aussieht

Lebensmittelechter 3D Druck Service in Kassel: Formen, Bauteile und Konstruktion für die Lebensmittelindustrie. Jetzt mehr erfahren & sicher durchstarten!

Topologieoptimierung und 3D-Druck – Wie die perfekte Form entsteht

Erfahren Sie, wie Sie mit Topologieoptimierung und 3D-Druck Bauteile leichter, effizienter und nachhaltiger gestalten. Jetzt Expertenwissen aus Kassel nutzen.

Reverse Engineering & 3D-Druck – So entstehen neue Teile aus alten Ideen

Reverse Engineering in Kassel: Mit 3D-Scan & 3D-Druck rekonstruieren wir Ersatzteile präzise und schnell – auch ohne vorhandene CAD Modelle

Was muss man beim 3D-Drucken beachten?

Du willst in Kassel mit dem 3D-Druck starten? Erfahre in diesem umfassenden Leitfaden, worauf es bei Technik, Material, Slicing & Sicherheit ankommt – inkl. Profi-Tipps und FAQs!

3D-Druck Materialien: Die große Übersicht

Welche 3D-Druck Materialien passen zu Ihrem Projekt? Einsteigerfreundlicher Vergleich von PLA, PETG, ABS & Co. – von Ihrem 3D-Druck-Service in Kassel

Wie große Unternehmen 3D-Druck erfolgreich einsetzen

Wie BMW, Siemens & Co. 3D-Druck erfolgreich einsetzen. Jetzt entdecken, wie auch Ihr Unternehmen in Kassel von additiver Fertigung profitieren kann!