Table of Contents

Der 3D-Druck hat längst Einzug in Küchen, Produktionshallen und Labore gehalten – doch kaum ein Bereich stellt höhere Anforderungen an Materialien, Verarbeitung und Hygiene als die Lebensmittelindustrie. Ob Werkzeuge für die Produktion, Formen für Pralinen oder Halterungen in der Verpackungsstraße: Wer mit Lebensmitteln arbeitet, muss sicherstellen, dass jedes Bauteil den hohen Standards an Lebensmittelsicherheit gerecht wird. Der folgende Artikel klärt fundiert auf, was im 3D-Druck wirklich lebensmittelecht ist – und was nur so aussieht.

Source: www.3dnatives.com

Warum ist 3D-Druck für die Lebensmittelindustrie so interessant?

Der Einsatz von 3D-Druck im Lebensmittelumfeld boomt – und das aus gutem Grund. Die additive Fertigung eröffnet neue Wege der Individualisierung, Prozessoptimierung und Produktinnovation. Gerade Unternehmen, die flexibel und kreativ agieren wollen, profitieren von der Technologie. Hier sind die wichtigsten Vorteile:

Individualisierung von Werkzeugen, Verpackungen und Produkten

In der Lebensmittelindustrie ist Standardware selten die optimale Lösung. Ob es um Pralinenformen, maßgeschneiderte Förderschalen oder spezielle Halterungen für empfindliche Produkte geht – der 3D-Druck ermöglicht individuell zugeschnittene Bauteile. Diese lassen sich passgenau auf bestehende Prozesse abstimmen und helfen, Qualität und Effizienz zu steigern. Besonders für Kleinserien und wechselnde Produktlinien ist diese Flexibilität ein unschlagbarer Vorteil.

Schnellere Produktentwicklung durch Prototyping

Neue Produkte müssen getestet, präsentiert und angepasst werden – oft unter hohem Zeitdruck. Mit einem 3D Druck Service lässt sich der Weg vom digitalen Entwurf zur physischen Form in wenigen Stunden realisieren. So entstehen funktionale Prototypen von Backformen, Verpackungseinlagen oder Sensorhalterungen, ohne Wochen auf Fräs- oder Spritzgusswerkzeuge warten zu müssen. Das beschleunigt Innovationszyklen und verkürzt die Time-to-Market deutlich.

Kostenreduktion durch werkzeuglose Fertigung

Traditionelle Produktionsmethoden wie Spritzguss lohnen sich meist erst ab mehreren Tausend Stück – zu viel für viele Anwendungen im Lebensmittelbereich, wo es häufig auf Flexibilität und kleinere Chargen ankommt. Der 3D-Druck reduziert die Einstiegshürde, denn es fallen keine Werkzeugkosten an. Einzelteile, Kleinserien und Werkzeuge können bedarfsgerecht gefertigt werden, ohne Überproduktion oder hohe Lagerhaltungskosten.

Komplexe Geometrien für neue Food-Designs

Ob strukturierte Pralinenformen, ausgeklügelte Dosierhilfen oder organisch geformte Halterungen für fragile Ware – der 3D-Druck realisiert Geometrien, die mit klassischen Methoden kaum herzustellen sind. Damit wird nicht nur die Produktästhetik auf ein neues Level gehoben, sondern auch die Funktionalität verbessert – z. B. durch optimierte Strömungseigenschaften, passgenaue Verriegelungen oder ergonomische Handhabung.

Wann braucht man überhaupt lebensmittelechte 3D-Druckteile?

Nicht jedes Bauteil in der Küche oder Produktionslinie muss lebensmittelecht sein – doch dort, wo Lebensmittel direkt auf Kunststoffe treffen, gelten strenge gesetzliche Vorschriften. Entscheidend ist die Art des Kontakts. Denn selbst kleinste Rückstände, Schadstoffmigrationen oder poröse Oberflächen können das Lebensmittel verunreinigen – mit gesundheitlichen Folgen für den Verbraucher und rechtlichen Konsequenzen für den Hersteller.

Kontakt mit unverpackten Lebensmitteln

Sobald ein Bauteil im 3D-Druck direkt mit offenen Lebensmitteln in Berührung kommt, muss es als lebensmittelecht eingestuft und entsprechend zertifiziert sein. Typische Beispiele sind:

- Ausstechformen für Kekse

- Backformen und Schokoladengussformen

- Halterungen in Verpackungsmaschinen

- Dosierhilfen und Trichte

- Trays oder Förderhilfen für lose Ware wie Obst, Süßwaren oder Backware

Source: www.3druck.com

Verarbeitung, Lagerung, Präsentation

Auch bei Transport und Präsentation von Lebensmitteln kann es zu direktem Kontakt kommen. 3D-gedruckte Displays, Schalen oder Einleger müssen dann denselben Anforderungen genügen wie jedes andere Bauteil mit Lebensmittelkontakt. In manchen Fällen kommen sie zwar nicht direkt mit dem Lebensmittel in Berührung, doch durch Kondenswasser, Fett oder Abrieb ist ein Übergang von Schadstoffen oder Keimen dennoch möglich – und damit rechtlich relevant.

Abgrenzung zu Bauteilen ohne Lebensmittelkontakt

Nicht lebensmittelecht müssen dagegen Bauteile sein, die z. B. in der Produktionsumgebung verwendet werden, aber keinerlei Berührung mit Lebensmitteln haben:

- Gehäuseteile von Maschinen

- Halterungen für Displays, Sensoren oder Kabel

- Ersatzteile im Wartungsbereich

Trotzdem kann es auch hier sinnvoll sein, auf bestimmte Materialien oder Nachbearbeitungen zu achten – etwa, wenn Reinigungsmittel eingesetzt werden oder der Kunststoff hohen Temperaturen ausgesetzt ist.

Direkter vs. indirekter Kontakt – Welche Anforderungen gelten?

Je nachdem, ob ein 3D-gedrucktes Teil direkt mit Lebensmitteln in Berührung kommt oder nur in der Umgebung eingesetzt wird, ändern sich die rechtlichen und hygienischen Anforderungen deutlich. Die folgende Übersicht zeigt, worauf es ankommt:

Kriterium | Direkter Kontakt | Indirekter Kontakt |

Zertifizierung | Obligatorisch nach EU/FDA | Nicht zwingend, aber empfohlen |

Oberflächenqualität | Glatt, porenfrei | Unkritisch, sofern keine Reinigungsprobleme entstehen |

Reinigbarkeit | Muss auch in Hohlräumen keimfrei bleiben | Normale Reinigbarkeit ausreichend |

Nachbearbeitung | Unbedingt notwendig (z. B. Versiegelung) | In der Regel nicht erforderlich |

Temperaturverhalten | Muss heißen Spülgängen standhalten | Temperaturverhalten weniger relevant |

Migrationstests | Pflicht | Nicht notwendig |

Einsatzdauer | Häufig temporär (z. B. Ausstecher) | Dauerhafter Einsatz möglich |

Warum 3D-Druck nicht automatisch lebensmittelsicher ist

Der Begriff „lebensmittelecht“ wird im Hobbybereich oft leichtfertig verwendet – ein Fehler, der im professionellen Umfeld gravierende Folgen haben kann. Denn auch wenn ein Bauteil aus einem scheinbar geeigneten Kunststoff besteht, heißt das noch lange nicht, dass es tatsächlich lebensmittelsicher ist. Drei Hauptprobleme machen den 3D-Druck zur hygienischen Herausforderung:

Mikroporen und Hygienerisiken

Besonders beim FDM- und SLS-Verfahren entstehen durch die schichtweise Aufbringung mikroskopisch kleine Hohlräume, sogenannte Mikroporen. Diese bieten Bakterien, Schimmelsporen und Rückständen ideale Schlupflöcher – selbst dort, wo das Bauteil glatt erscheint. Diese Poren lassen sich mit herkömmlichen Mitteln kaum reinigen, da sie für Bürsten, Lappen und Spülwasser unzugänglich bleiben. In industriellen Hygieneumgebungen ist das ein ernstes Risiko – egal ob in der Käseproduktion oder der Backwarenverpackung.

Source: www.prusa3d.com

Materialmigration von Schadstoffen

Ein Kunststoff allein ist selten „pur“. Selbst bei als lebensmittelecht beworbenen Filamenten kommt es darauf an, ob alle Bestandteile – also Basispolymer, Farbstoffe, Weichmacher, Additive – den lebensmittelrechtlichen Anforderungen entsprechen. Ohne eine Zertifizierung nach EU-Verordnung (EU) Nr. 10/2011 oder der US-amerikanischen FDA ist nicht auszuschließen, dass sich bei Hitze, Fett oder Säure gefährliche Stoffe aus dem Kunststoff lösen und auf Lebensmittel übergehen.

Metallrückstände aus Druckerzubehör

Ein oft übersehener Faktor: die Druckerdüse. Viele Standarddüsen bestehen aus Messing, das Blei enthalten kann. Beim Erhitzen und Drucken kann sich dieses Blei ablösen und in das Filament übergehen. Für Anwendungen mit Lebensmittelkontakt sind deshalb ausschließlich Edelstahldüsen oder zertifizierte Spezialdüsen zu empfehlen. Auch die Führung des Filaments (Bowden-Tube, Zahnrollen) muss sauber, lebensmitteltauglich und frei von Abrieb sein.

Kurzum: 3D-Druck bringt eine Vielzahl hygienischer Fallstricke mit sich – selbst dann, wenn das Material auf dem Papier geeignet scheint. Eine fundierte 3D Druck Konstruktion muss diese Risiken kennen und berücksichtigen.

Materialien im Check – Was wirklich lebensmittelecht ist

Nicht jeder Kunststoff ist für den Kontakt mit Lebensmitteln geeignet. Und selbst bei geeigneten Materialien gilt: Die Lebensmittelechtheit muss explizit zertifiziert sein – idealerweise durch Prüfungen nach EU- oder FDA-Standards. Hier ein Überblick über gängige Kunststoffe:

Material | Lebensmittelecht verfügbar? | Besonderheiten |

PLA | Ja, aber eingeschränkt | Biologisch abbaubar, aber geringe Hitzebeständigkeit (< 60 °C), kann bei hoher Luftfeuchtigkeit weich werden |

PETG | Ja | Gute Chemikalien- und Wasserbeständigkeit, leicht zu drucken, deutlich robuster als PLA |

PP | Ja | Sehr gute Beständigkeit gegen Chemikalien, Fett und Hitze, allerdings schwer zu drucken |

PEI (Ultem) | Ja | Hochleistungskunststoff, autoklavierbar, für wiederverwendbare Teile geeignet, sehr teuer |

PEEK | Ja | Extrem temperatur- und chemikalienbeständig, für den medizinischen und lebensmitteltechnischen Einsatz, nur mit Industrieanlagen druckbar |

ABS | Nein (Standard) | Kann Styrol abgeben, oft mit Farbstoffen versetzt, nur in speziell zertifizierten Varianten geeignet |

Nylon | Eingeschränkt | Muss zertifiziert sein, neigt zu Wasseraufnahme, autoklavierbare Sorten existieren |

Zertifizierungen und gesetzliche Vorgaben

Auch wenn ein Kunststoffmaterial „lebensmittelecht“ aussieht oder sich so anfühlt – allein das reicht nicht aus. Die Lebensmittelechtheit wird durch gesetzlich anerkannte Normen und Zertifizierungen definiert. Diese enthalten konkrete Prüfmethoden und Grenzwerte, die sicherstellen sollen, dass keine gesundheitsschädlichen Stoffe vom Bauteil auf das Lebensmittel übergehen – weder im täglichen Gebrauch noch unter Hitze, Säure oder Feuchtigkeit. Die wichtigsten Regelwerke:

EU-Verordnung (EU) Nr. 10/2011

Diese Verordnung regelt in der Europäischen Union alle Kunststoffe, die mit Lebensmitteln in Kontakt kommen. Sie legt u. a. fest:

- Zugelassene Monomere und Additive: Nur geprüfte Ausgangsstoffe dürfen verwendet werden.

- Gesamtmigrationsgrenzwerte (OML): Maximal 10 mg Stoff dürfen pro dm² Kunststofffläche auf das Lebensmittel übergehen.

- Spezifische Migrationsgrenzwerte (SML): Für einzelne Substanzen (z. B. Weichmacher, Lösungsmittel) gelten deutlich strengere Grenzen.

- Prüfverfahren: Die Tests erfolgen in sogenannten Lebensmittel-Simulanzien (z. B. Ethanol, Öl, Säure) bei definierten Temperaturen und Zeiten.

FDA CFR Title 21 (USA)

Die US-amerikanische Food and Drug Administration (FDA) regelt in Title 21 Code of Federal Regulations die Anforderungen an Materialien mit Lebensmittelkontakt. Für Kunststoffe gelten insbesondere:

- Part 177: Zulassung einzelner Kunststoffe und Additive

- Part 178: Regelung von Zusatzstoffen und Farbmitteln

- Testmethoden für Migration und Belastung ähnlich zur EU

NSF/ANSI 51 Standard

Dieser freiwillige Standard wird in Nordamerika verwendet, oft von Herstellern lebensmittelechter Geräte und Maschinen:

- Er bewertet Materialien auf ihre Sicherheit im Umgang mit Lebensmitteln.

- Enthält ebenfalls Grenzwerte, Prüfkriterien und Reinheitsanforderungen.

- Besonders verbreitet bei Küchenmaschinen, Großküchenausstattung und Beschichtungen.

Was regeln diese Zertifizierungen konkret?

- Migrationstests: Stellen sicher, dass keine gesundheitsgefährdenden Stoffe auf das Lebensmittel übergehen – weder durch das Basismaterial noch durch Farbstoffe oder Additive.

- Temperaturverhalten: Materialien müssen auch bei Erhitzung stabil und sicher bleiben.

- Reinigbarkeit & Hygiene: Die Oberfläche muss glatt genug sein, um Rückstände zuverlässig entfernen zu können – ohne Risse, Poren oder Delaminationen.

Wer mit einem 3D Druck Service im Lebensmittelbereich arbeitet, sollte sich vom Hersteller immer die vollständige Zertifizierung (inklusive SML/OML-Werten) geben lassen – am besten bezogen auf die Charge und die Farbe des Filaments.

Worauf du beim 3D-Druckprozess achten musst

Auch das beste Material hilft nichts, wenn der Druckprozess nicht entsprechend hygienisch umgesetzt wird. 3D-Druck für lebensmittelsichere Anwendungen erfordert Sorgfalt, Disziplin und technisches Know-how – vor allem bei FDM-Druckern. Diese drei Aspekte sind besonders entscheidend:

Sauberkeit im Druckprozess

Schon der kleinste Fehler kann ein ganzes Bauteil unbrauchbar machen:

- Druckumgebung: Sollte staubfrei und regelmäßig gereinigt sein. Lebensmittelreste, Staub oder Abrieb vom letzten Druck können auf neue Teile übertragen werden.

- Filamentführung: PTFE-Schläuche, Filamenthalter, Rollenlager – alles muss hygienisch sauber gehalten werden.

- Nozzle und Extruder: Bei Lebensmitteleinsatz ausschließlich Edelstahldüsen verwenden, niemals Messing oder beschichtete Düsen.

Separate Geräte und Zubehör

Wenn du regelmäßig Teile für den Lebensmittelbereich druckst, empfiehlt sich:

- Ein eigener Drucker: Nur für lebensmittelechte Materialien genutzt, mit klar getrennter Werkzeugausstattung.

- Farbspezifisches Zubehör: Reinigen ist oft nicht genug – separate Düsen, Platten und Werkzeuge für verschiedene Farben sind ideal.

- Kein Mischbetrieb: PLA mit Farbpigmenten, ABS oder technische Filamente wie PC oder Carbon sollten nicht auf demselben Drucker laufen wie lebensmittelechte PETG-Bauteile.

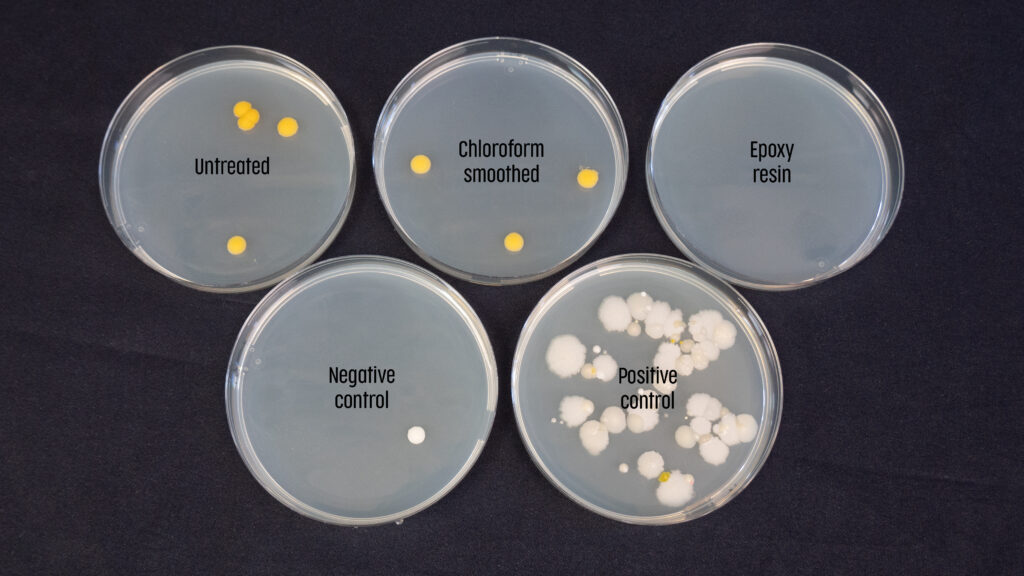

Nachbearbeitung: Glätten, Versiegeln, Lackieren

Die Nachbearbeitung entscheidet maßgeblich über die Lebensmittelechtheit. In vielen Fällen ist der Rohdruck nicht hygienisch einsetzbar – auch bei zertifiziertem Material.

- Glätten: Schleifen, Polieren oder chemisches Glätten (z. B. bei ABS mit Aceton) reduzieren Poren und Rillen.

- Versiegeln: Lebensmittelechte Epoxidharze oder Lacke können als temporäre Schutzschicht dienen – jedoch nur begrenzt spülmaschinengeeignet.

- Lackieren: Nur spezielle, lebensmittelzertifizierte Lacke verwenden. Wichtig: Die Lackschicht darf sich nicht lösen, splittern oder durch chemische Reiniger beschädigt werden.

Achtung: Selbst kleine Kratzer oder Schichtbrüche im Lack können die darunterliegende (möglicherweise nicht lebensmittelechte) Struktur freilegen. Die sichere Nachbearbeitung ist damit eine eigene Wissenschaft – und gehört in professionelle Hände.

Warum das richtige Material allein nicht reicht

Selbst wenn du ein zertifiziert lebensmittelechtes Material verwendest, ist dein 3D-gedrucktes Bauteil noch lange nicht hygienisch sicher – denn die Art der Fertigung bringt bauartbedingte Risiken mit sich. Diese lassen sich nicht allein durch das Material ausschalten.

Poren, Schichtlinien, Ablösungen

Die additive Fertigung – insbesondere im FDM- und SLS-Verfahren – erzeugt Bauteile schichtweise. Das führt unweigerlich zu:

- Schichtlinien, die sich nicht vollständig glätten lassen und potenziell Bakteriennester bilden.

- Mikroporen, die mit dem bloßen Auge unsichtbar sind, aber dennoch organische Rückstände aufnehmen.

- Delaminationen oder Mikrorisse, die durch mechanische Belastung oder Temperaturschwankungen entstehen können – und in denen sich Keime dauerhaft festsetzen.

Kein Vergleich zu Spritzguss in puncto Hygiene

Industriell gefertigte Kunststoffteile aus dem Spritzgussverfahren haben im Gegensatz dazu:

- Eine nahezu porenfreie Oberfläche

- Keine Schichtlinien oder Materialüberlappungen

- Eine dauerhaft glatte, abwaschbare und desinfizierbare Oberfläche

Das macht sie besonders in Hygienebereichen wie der Lebensmittelindustrie oder der Medizintechnik zur Standardlösung. 3D-Drucke können in Sachen Sauberkeit nur mit erheblichem Nachbearbeitungsaufwand mithalten – und oft nur kurzfristig.

Fazit: Das beste Filament nützt nichts, wenn die Bauteilgeometrie, Nachbearbeitung und Oberfläche nicht lebensmitteltauglich sind. Wer als 3D Druck Service hygienisch unbedenkliche Teile herstellen will, muss weit mehr liefern als nur „lebensmittelechtes PETG“.

Reinigung, Spülmaschine & Sterilisation – was geht, was nicht

Die Reinigung 3D-gedruckter Bauteile im Lebensmittelumfeld ist eine Herausforderung – insbesondere, wenn langfristige Hygiene und Wiederverwendbarkeit gefragt sind. Die Realität: Was in der Spülmaschine sauber aussieht, ist selten steril. Und viele Materialien halten den thermischen und chemischen Belastungen gar nicht stand.

Warum Spülmaschinen oft nicht ausreichen

- Die typischen 60–70 °C einer Haushalts-Spülmaschine reichen nicht aus, um hartnäckige Keime und Biofilme in Poren und Rillen abzutöten.

- Wasserdruck und Spülmittel können glatte Oberflächen reinigen – doch bei schichtigen Bauteilen verbleiben Rückstände in Zwischenräumen.

- Viele gängige 3D-Druckmaterialien wie PLA oder Standard-PETG sind nicht temperaturbeständig genug für Spülmaschinen. Sie verformen sich oder verlieren an Festigkeit.

Dampfreinigung & Autoklavierung: Temperaturen, Dauer, Wirkung

In der professionellen Hygiene wird daher auf die sogenannte Autoklavierung gesetzt – ein Dampfsterilisationsverfahren, das Keime zuverlässig abtötet:

- Temperatur: Meist 121 °C bei 1,1 bar Überdruck

- Dauer: 15 bis 20 Minuten

- Wirkung: Bakterien, Sporen und Schimmelpilze werden effektiv zerstört – vorausgesetzt, das Bauteil ist porenfrei und thermisch stabil.

Source: www.thecarycompany.com

Materialien, die das aushalten: PEI, PEEK, Nylon 12

Nur eine kleine Auswahl an Hochleistungskunststoffen ist für diese Art der Reinigung geeignet:

Material | Autoklavierbar? | Bemerkungen |

PEI (Ultem) | ✅ Ja | Hervorragende Temperatur- und Chemikalienbeständigkeit, ideal für wiederverwendbare Bauteile |

PEEK | ✅ Ja | Extrem robust, auch bei aggressiven Chemikalien – allerdings sehr teuer und schwer zu drucken |

Nylon 12 | ✅ Bedingt | Einige Sorten autoklavierbar, aber hygroskopisch (nimmt Wasser auf), bedarf spezieller Trocknung |

PETG, PLA, ABS | ❌ Nein | Nicht autoklavierbar, verformen sich oder werden spröde |

FDM, SLA, SLS – welches Verfahren ist am besten geeignet?

Nicht nur das Material entscheidet über die Lebensmittelechtheit eines 3D-gedruckten Bauteils – auch das gewählte Druckverfahren hat großen Einfluss. Denn die Oberfläche, Porosität und chemische Zusammensetzung variieren stark zwischen FDM, SLA und SLS. Hier ein tabellarischer Überblick:

Verfahren | Oberfläche | Eignung für Lebensmittelkontakt | Bemerkungen |

FDM | Rau, porös | Nur mit Nachbearbeitung | Breite Materialauswahl, viele lebensmittelechte Filamente verfügbar, Versiegelung möglich |

SLA | Glatt | Sehr kritisch | Resins meist nicht lebensmittelecht, hohe Detailtreue, aber chemisch problematisch |

SLS | Porös | Kaum geeignet | Sehr schwer zu reinigen, keine Versiegelung möglich, hauptsächlich für Funktionsprototypen |

FDM (Fused Deposition Modeling)

FDM ist die praktikabelste Methode für lebensmittelechte Anwendungen – sofern zertifiziertes Filament verwendet und die Oberfläche nachbearbeitet wird. Die Materialvielfalt und Erschwinglichkeit machen FDM ideal für einfache Geometrien und Kleinserien.

SLA (Stereolithographie)

SLA überzeugt durch glatte, detailreiche Oberflächen, scheitert aber fast immer an der Lebensmittelsicherheit: Die meisten Harze enthalten toxische oder nicht vollständig aushärtbare Bestandteile. Selbst biokompatible Dental- oder Medizinresins sind nicht automatisch lebensmittelecht.

SLS (Selektives Lasersintern)

SLS verwendet pulverbasierte Kunststoffe wie Nylon, erzeugt jedoch eine offenporige, raue Oberfläche. Diese lässt sich kaum reinigen oder versiegeln – das macht SLS für Anwendungen mit Lebensmittelkontakt ungeeignet.

SLA-Drucke versiegeln – ist das sinnvoll?

SLA-Drucke glänzen mit Präzision und Oberflächenqualität – doch sobald sie mit Lebensmitteln in Berührung kommen sollen, wird es kompliziert. Viele Anwender versuchen, die mangelnde Lebensmittelsicherheit durch eine nachträgliche Versiegelung zu kompensieren. Doch das ist ein Spiel mit Risiken.

Vor- und Nachteile von Harzüberzug

+ Oberflächen lassen sich noch glatter gestalten

+ Versiegelung schützt kurzfristig vor Abrieb und Migration

– Nur wenige Versiegelungen sind wirklich lebensmittelecht

– Selbst zertifizierte Lacke sind oft nicht spülmaschinengeeignet

– Risse oder Kratzer im Lack geben den Weg zum gefährlichen Untergrund frei

Wann es gefährlich werden kann

- Mikrorisse im Lack entstehen durch Temperaturwechsel, mechanischen Abrieb oder Reinigungschemie.

- Ungeeignete Harze (Standard SLA- oder DLP-Resins) können trotz Aushärtung noch Monomere oder Photoinitiatoren abgeben – Stoffe, die toxisch wirken können.

- Lösungen wie Epoxidharzüberzüge helfen nur, wenn sie selbst zertifiziert und vollständig durchgehärtet sind – was bei manueller Verarbeitung kaum zuverlässig gelingt.

Besser: Verwendung als Form für Abgüsse mit Silikon

Die sicherere, industriell erprobte Alternative: SLA-Drucke als Negativform für die Herstellung lebensmittelechter Abgüsse.

So funktioniert es:

- SLA-Modell drucken – mit möglichst glatter Oberfläche.

- Nachbearbeiten – gründlich reinigen, eventuell mit Isopropanol spülen und nachhärten.

- Abgießen mit Lebensmittelsilikon – Silikone wie Smooth-Sil™ 940 oder Dragon Skin™ FX-Pro (mit FDA- oder EU-Zulassung) sind optimal.

- Die Silikonform verwenden – hygienisch, elastisch, wiederverwendbar und lebensmittelecht.

Diese Methode ist besonders geeignet für:

- Pralinenformen

- Backformen

- Abdeckungen und Matrizen

Fazit: Ein SLA-Druck mit Harzüberzug kann kurzfristig funktionieren – dauerhaft lebensmittelsicher ist er nicht. Wer auf Nummer sicher gehen will, nutzt das präzise SLA-Modell ausschließlich als Urform für lebensmittelechte Abgüsse.

Vakuumtiefziehen über 3D-Druckformen – die clevere Lösung

Wenn es um hygienische, lebensmittelechte und wirtschaftlich herstellbare Formen geht, stößt der direkte 3D-Druck schnell an seine Grenzen. Die ideale Lösung: Vakuumtiefziehen mit lebensmittelechten Folien – basierend auf einem 3D-gedruckten Urmodell. Dieses Verfahren verbindet die Gestaltungsfreiheit des 3D-Drucks mit den hygienischen Vorteilen industriell verarbeiteter Materialien.

Vorgehensweise und Vorteile

- Urmodell drucken: Zuerst wird das gewünschte Bauteil – z. B. eine Pralinen- oder Verpackungsform – im FDM- oder SLA-Verfahren hergestellt.

- Oberfläche vorbereiten: Das Modell wird sorgfältig geschliffen, poliert und gereinigt, um eine möglichst glatte Abformung zu erzielen.

- Folie tiefziehen: Eine thermoplastische, lebensmittelechte Folie (z. B. PET-G) wird erhitzt und mit Unterdruck über das Modell gezogen.

- Abkühlen und entformen: Nach kurzer Abkühlzeit wird die fertige Form abgelöst – einsatzbereit und hygienisch verwendbar.

Vorteile auf einen Blick:

- Lebensmittelechte Oberfläche: Die verwendeten Folien sind porenfrei, glatt und leicht zu reinigen.

- Hohe Detailtreue: Selbst feine Strukturen aus dem 3D-Modell werden exakt übernommen.

- Geringe Stückkosten: Nach einmaliger Herstellung des Urmodells sind Tiefziehformen sehr günstig in Serie herstellbar.

- Wiederverwendbarkeit: Das 3D-gedruckte Modell kann mehrfach genutzt werden – ideal für wechselnde Designs oder saisonale Produkte.

Welche Folien sich eignen

Für den Kontakt mit Lebensmitteln müssen ausschließlich zertifizierte, lebensmittelechte Thermoplaste verwendet werden. Gängig sind:

- PET-G (Polyethylenterephthalat-Glykol): Transparent, bruchfest, formstabil – ideal für Verpackungen und Sichtteile.

- PVC (nur weichmacherfrei und zertifiziert): Günstig, aber eingeschränkt einsetzbar.

- Polystyrol (HIPS): Für trockene Anwendungen, nicht für hohe Temperature

- PP (Polypropylen): Für wärmebeständige Anwendungen.

Wichtig: Nur Materialien mit Konformität nach EU-Verordnung 10/2011 oder FDA CFR Title 21 dürfen verwendet werden.

Für welche Anwendungen sich das Verfahren besonders eignet

- Pralinen- und Schokoladenformen

- Backformen für Einmalverwendung oder Kleinserien

- Lebensmittelverpackungen, Einleger und Trays

- Sichtverpackungen für empfindliche Produkte

- Formteile für Präsentationen oder Verkaufsdisplays

Vor allem für Betriebe, die regelmäßig neue Formen testen oder in kleinen Stückzahlen produzieren, bietet das Tiefziehen eine perfekte Balance aus Hygiene, Wirtschaftlichkeit und Designfreiheit – besonders in Kombination mit einem durchdachten 3D Druck Konstruktion-Ansatz.

Individuelle Lösungen für den Lebensmittelbereich mit 3D-Druck Smart Additive

Sie benötigen eine lebensmittelechte Form, ein hygienisches Funktionsteil oder eine maßgeschneiderte Vorrichtung für Ihre Produktion?

Wir unterstützen Sie ehrlich, lösungsorientiert und mit technischem Know-how. Ob Kleinserie, Prototyp oder Form für das Vakuumtiefziehen – unser 3D Druck Service in Kassel entwickelt gemeinsam mit Ihnen die passende Lösung.

Jetzt unverbindlich anfragen und den ersten Schritt zur sicheren Anwendung machen.

FAQ – Häufige Fragen zum 3D-Druck im Lebensmittelumfeld

Ist PLA immer lebensmittelecht?

Nein, PLA ist nur dann lebensmittelecht, wenn es vom Hersteller zertifiziert wurde. Viele günstige Filamente erfüllen diese Vorgaben nicht.

Lassen sich 3D-gedruckte Teile in der Spülmaschine hygienisch sauber reinigen?

In der Regel nicht. Poren und Schichtlinien machen eine vollständige Reinigung in der Spülmaschine unmöglich.

Wie erkenne ich, ob ein 3D-Druckmaterial lebensmittelecht ist?

Lebensmittelechte Materialien sind nach EU-Verordnung (EU) Nr. 10/2011, FDA CFR Title 21 oder NSF/ANSI 51 zertifiziert – das sollte auf dem Datenblatt vermerkt sein.

Welche Alternative gibt es zum Direktdruck für Lebensmittelanwendungen?

Statt Direktkontakt empfiehlt sich Vakuumtiefziehen über ein 3D-gedrucktes Modell mit lebensmittelechter Folie – hygienisch und wiederverwendbar.

Ab welcher Temperatur ist ein 3D-gedrucktes Bauteil steril?

Steril ist ein Bauteil nach Dampfsterilisation bei 121 °C für mindestens 15–20 Minuten – vorausgesetzt, das Material hält diese Temperatur aus.

Weitere Blogartikel

3D-Druck & Lebensmittel: Was wirklich lebensmittelecht ist und was nur so aussieht

Lebensmittelechter 3D Druck Service in Kassel: Formen, Bauteile und Konstruktion für die Lebensmittelindustrie. Jetzt mehr erfahren & sicher durchstarten!

Topologieoptimierung und 3D-Druck – Wie die perfekte Form entsteht

Erfahren Sie, wie Sie mit Topologieoptimierung und 3D-Druck Bauteile leichter, effizienter und nachhaltiger gestalten. Jetzt Expertenwissen aus Kassel nutzen.

Reverse Engineering & 3D-Druck – So entstehen neue Teile aus alten Ideen

Reverse Engineering in Kassel: Mit 3D-Scan & 3D-Druck rekonstruieren wir Ersatzteile präzise und schnell – auch ohne vorhandene CAD Modelle

Was muss man beim 3D-Drucken beachten?

Du willst in Kassel mit dem 3D-Druck starten? Erfahre in diesem umfassenden Leitfaden, worauf es bei Technik, Material, Slicing & Sicherheit ankommt – inkl. Profi-Tipps und FAQs!

3D-Druck Materialien im Überblick: Was Unternehmen wissen sollten

Welche 3D-Druck Materialien passen zu Ihrem Projekt? Einsteigerfreundlicher Vergleich von PLA, PETG, ABS & Co. – von Ihrem 3D-Druck-Service in Kassel

Wie große Unternehmen 3D-Druck erfolgreich einsetzen

Wie BMW, Siemens & Co. 3D-Druck erfolgreich einsetzen. Jetzt entdecken, wie auch Ihr Unternehmen in Kassel von additiver Fertigung profitieren kann!